【案例】山东盛发项目部

时间: 2024-06-30 03:05:38 | 作者: 在建工程

为促进行业交流进步,便于行业同侪互学互促,推动中国环境产业转型升级。E20环境产业圈层特推出

山东盛发焦化有限公司建设内容最重要的包含2×60孔、炭化室高度6.25m的JNDX3-6.25-16型捣固焦炉,配套建设备煤系统、干法熄焦系统(170t/h,湿法熄焦备用)、筛贮焦系统及冷鼓电捕、脱硫、硫铵、洗脱苯等公用工程及辅助设施,剩余煤气用来生产甲醇并联产合成氨。

年产冶金干全焦120万吨、焦油6.821万吨、硫酸1.146万吨、硫铵1.364万吨、粗苯1.624万吨、甲醇17.240万吨、合成氨4.171万吨。项目配套建设干熄焦余热发电系统(1台82t/h余热锅炉、1套C20-8.83/0.9型抽凝发电机组),发电量12093万kW·h/a。

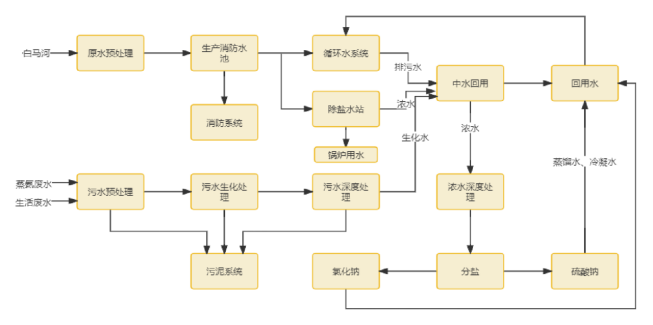

全流程运营项目运行中坚持源头治理原则,中间运行环节各个单元相互协调,在全流程运行模式下更有助于对水系统的调控,从单一的生化中水运营的被动局面向主动去做全流程的水平衡到盐平衡。

源头治理(控制重点:循环水系统的腐蚀速率、除盐水系统收率、生化系统的去除率)

成立后水全部回循环水系统,达到废水“零排放”要求。同时生产氯化钠2800吨,硫酸钠1100吨。

尾气采用“生物滴滤池法”对生化、中水回用、多效蒸发提盐等装置尾气进行除臭治理。

本系统由协同水处理提供“全流程、全系统、全维度”的水资源再生综合管理服务,双方一同努力提升水效、能效,实现低碳发展。

由酚氰废水生化处理和深度处理装置(解决能力:100m³/h)、膜处理中水回用装置(解决能力:230 m³/h)和多效蒸发提精盐装置(解决能力66 m³/h)等三部分所组成。处理后水全部送回循环水系统,达到废水“零排放”要求。同时生产氯化钠约6000吨/年,硫酸钠约5000吨/年。

焦化废水属于难处理废水,都会存在进水指标高,毒性大,运营难等问题,为此开发针对性的技术如下:

完善的过程参数管控方案,包括从焦化生产—污水产生各环节—污水处理工序—排放达标等各阶段的监测和运行数据,并建立运行数据库,对运行进一步来优化;成熟的生化处理技术,自主研发的复合微生物菌剂和生物强化技术,有效分解有机物;

配套深度处理技术和药剂作为达标保障,复合型处理药剂和流化床芬顿氧化技术,突破了深度处理技术壁垒,破解焦化废水COD和氰化物超标难题,实现了对生化出水中难降解、难沉降污染物的高效去除。

中水工段采用多级膜处理技术,中水回用原水池内的清水经泵提升进入浸没式超滤膜系统,去除水中的大分子有机物、悬浮物、胶体、细菌等杂质,经增压水泵提升后进入保安过滤器过滤截留大于5um的胶体、颗粒等杂质经高压泵加压送入反渗透膜系统,经反渗透膜系统的加压逆渗透,水中的溶解固体(TDS)、硬度、硫酸根、氯离子等被去除。

反渗透系统的浓水进入除氟除硬装置除去水中的钙镁氟等杂质,经过超滤膜系统净化后进入一级纳滤膜反渗透。级纳滤膜系统产水经过级膜浓缩后去氯化钠蒸发器;浓水则通过两级膜浓缩后去硫酸钠正反器。本装置中产生的所有产水均送至循环水系统补水。

协同水处理以节水降碳为总目标,为山东盛发焦化提供包括生产用水、循环冷却水、锅炉补排水、污水处理系统在内的全厂区水资源综合再生管理,实现全厂区范围内水资源统一调度与管理。通过系统内局部工艺优化、水的梯度利用、再生回用、循环利用等手段,提高对生产的保障能力,依托现有设备和工艺,将抗冲击能力提高30%。

为降低水系统能耗,通过全厂区涉水单元能耗分析,对高耗能设备、工艺及全系统来进行节能评估,将设备功率与工艺高效匹配,实现综合能耗降低。整体技改后,部分系统能耗可降低25%以上,整体吨焦能耗降低6KW.H/吨焦以上。

秉持源头治理的理念,遵从原位减盐,减少系统中盐分带入。根据现场生产情况,控制混盐蒸发器的工艺控制参数,调整蒸发分盐工艺,保证盐硝品质的基础上降低杂盐率10%以上。

不断优化水系统运行工艺,搭建水系统智慧运营平台,增设在线监测和自动化控制设备,逐步实现和提高数字化智能化运营水平实现节水降碳目标。

版权声明:凡标注明确来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请标注明确来源和作者。E20环境平台保留责任追究的权利。

2016年12月25日,全国人大常委会通过《环境保护税法》,并将于2018年1月1日起施行。这是我国...